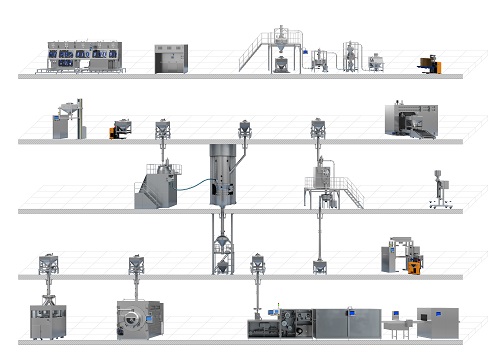

奥星专注于配方技术领域的研究,为用户探索从实验室到规模化生产的产品工艺,解决复杂制剂过程中工艺上的难题。目前工艺研究中心掌握的核心技术涵盖了固体制剂工艺中核心工艺部分,包括普通口服固体制剂、特殊剂型固体制剂及微球制剂等。奥星工艺研究中心配备的专业人员从工艺、配方以及设备方面做分析,探索并提供多种解决方案,例如改良配方、优化生产工艺、选择不同的工艺设备等等,为用户解决从API到制剂过程中的工艺难题,最终成功实现配方生产,同时工艺研究中心还有一个重要功能就是为用户提供工艺放大服务,可协助用户完成产品从小试研究到中试研究的转移,并帮助用户建立相应的文件体系,满足申报检查需求。

粒径控制技术

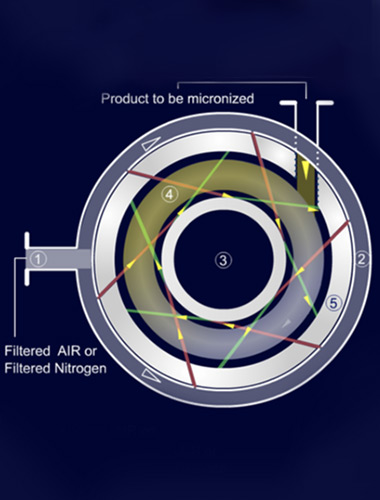

难溶性药物溶解性差,严重的影响了药物的生物利用度,控制难溶性药物粒径是改善难溶性药物溶出方法之一,我们可以提供湿法研磨、气流磨、机械粉碎等对难溶性药物进行粒径控制,使得颗粒比表面积大幅增加,从而提高难溶药物的溶出效果。

其中,气流磨是通过高压气流带动物料在腔体内做高速旋转,颗粒之间,颗粒与腔体之间,相互碰撞、摩擦而粉碎,物料可粉碎到0.5-10微米。湿法研磨是通过高强度的机械能将药物粉碎到纳米级的研磨技术,研磨后颗粒分散在特定基质中,长期稳定存在。这两种技术都大幅度增加了API比表面积以达到提高溶出速率的效果。

制粒技术

奥星可提供高剪切湿法制粒、流化床一步制粒、双螺杆挤出制粒、热熔挤出制粒、熔融制粒、干法制粒、喷雾干燥等多种方案满足用户产品制粒工艺开发的需求,通过调整制粒工艺可生产出粒径可控的颗粒,制成的颗粒具有流动性好、圆整度高、外形美观、耐磨性较强、可压性好、改善生物利用度。

热熔挤出制粒技术主要用于提高难溶性药物的溶出度,制备缓控释制剂等。喷雾干燥制粒技术是利用喷雾的方法,使物料以雾滴状态分散于热气流中,物料与热气体充分接触,在瞬间完成传热和传质的过程,使溶剂迅速蒸发为气体,达到干燥的目的,进而得到良好的流动性和溶解性,有效提高产品的生物利用度。

微球技术

微球制剂不仅具备传统药物载体的分散、保护功能,又有缓释作用,作为当代新型药物载体具有广阔的开发和应用前景。

奥星可提供微射流包封技术,该技术利用微米级的管道将水相和溶有API和辅料的油相液体通过喷射挤压的方式制造出粒径均一的微液滴,随后析出固化形成均一的微球状颗粒。微射流包封技术可以极大的提高产品对API的包封率,提高产品释放的稳定性和连续性,同时基于微通道制造的理念,可以极大优化工艺放大的稳定性。

微丸包衣技术

流化床微丸包衣系统,是借助急速上升的空气流使微丸在包衣区域内悬浮流动,微丸每隔几秒种通过一次包衣区域,不断进行包衣干燥,所有微丸经过包衣区域的几率相似,因此形成的包衣膜均匀致密。

微丸包衣膜厚度是影响溶出速率的主要的关键质量属性,奥星在生产工艺控制系统引入过程分析技术(PAT),对关键性工艺参数进行监控和动态控制,从而保证产品质量的一致性。过程分析技术(PAT)在微丸包衣工艺上的应用,可对初始和实时粒径分布差异进行分析,估算出实时包衣膜的厚度,进一步对包衣过程中粒径分布进行跟踪分析,可在一定程度上建立对包衣膜溶出的预测模型,可缩短缓控释微丸包衣药品研发周期。

粉固体工艺研究中心

奥星粉固体工艺研究中心专注于为用户探索从实验室到规模化生产的产品工艺。研究中心配有多年从事产品研发工作经验的专业人员和国际上知名品牌的制剂设备和符合产品生产GMP标准的小试、中试生产设备以及先进的检测仪器,可进行粉体性质研究、制粒工艺研究、压片工艺研究、包衣工艺研究、软胶囊工艺研究、热熔挤出工艺研究等一系列的工艺研究,根据产品工艺研究结果为客户选择合适的工艺设备,最终成功实现配方生产。通过先进的PAT设备在制剂研究上的应用,能让用户更好的理解产品的工艺,保障产品质量,缩短用户的研发周期。研究中心还有一个重要功能就是为用户提供工艺放大服务,可协助用户完成产品从小试研究到中试研究的转移,并帮助用户建立相应的文件体系,满足申报检查需求。